Für die Modernisierung der Infrastruktur werden beim Ersatz defizitärer Brücken schnelle Bauweisen gesucht, die verkehrsverträglich, bürgerfreundlich und wirtschaftlich umgesetzt werden können und dabei Sperrungen oder Einschränkungen von Fahrbahnen insbesondere auf Autobahnen auf ein Minimum reduzieren sowie durch kurze Bauzeiten deutliche Einsparungen von CO2-Emissionen erzielen, ohne jedoch Abstriche bei der Bauqualität oder der Dauerhaftigkeit der Konstruktionen zuzulassen. Das BMDV fördert daher beständig entsprechende Ideen, die planerisch ausgearbeitet und im Rahmen von Pilotvorhaben baulich umgesetzt werden und multiplikativ wirken können.

Für den Ersatzneubau des abgängigen Überführungsbauwerks der Amelsbürener Straße (K 39) über die Bundesautobahn A 1 bei Ascheberg realisierte die Autobahn GmbH des Bundes, Niederlassung Westfalen, in Abstimmung mit dem BMDV ein Pilotprojekt zur Erprobung einer neuen, innovativen und schnellen Bauweise.

Das alte Bauwerk war nach einer Beprobung frei von Asbest bzw. asbesthaltigen Abstandhaltern und wurde in rezyklierter Form als Straßenbaustoff der Maßnahme zur Verfügung gestellt.

Überbau

Hierbei wurde erstmals in Deutschland ein Überführungsbauwerk über eine Autobahn ohne Mittelstütze in Betonbauweise mit Fertigteillängen von 45 m ausgeführt (Bild 1). Bei diesen großen Spannweiten dominierte wegen der leichteren Bauweise bisher der Stahl-Verbundbau. Durch den Einsatz von Fertigteilen aus vorgespanntem Hochleistungsbeton (hier: C 80/95) sind nunmehr auch Lösungen in Betonbauweise möglich, so dass eine größere Vielfalt bei der Wahl von Tragsystem und Bauart möglich sind. Bei dem Pilotbauwerk kamen Konstruktionsregeln zum Einsatz, die unter Federführung des BMDV kürzlich speziell für die Anwendung von Hochleistungsbeton in Fertigteilträgern konzipiert wurden und hier pilotartig zur Ausführung kamen.

Quelle: Echterhoff

Da der vorgespannte Spannbetonträger den gesamten Autobahnquerschnitt stützenfrei überspannt, ist keine Mittelstütze erforderlich. Dies erhöht nicht nur die Transparenz des Tragwerks, sondern es entfallen auch sämtliche Arbeiten für die Errichtung einer Mittelstütze ebenso wie auch spätere Instandsetzungsarbeiten in einer so genannten Inselbaustelle im Mittelstreifen zwischen den Richtungsfahrbahnen entbehrlich sind. Auch ist keine Gefahr eines Anpralls im Mittelstreifen mehr gegeben und die Arbeit der Bauwerksprüfer wird entscheidend vereinfacht.

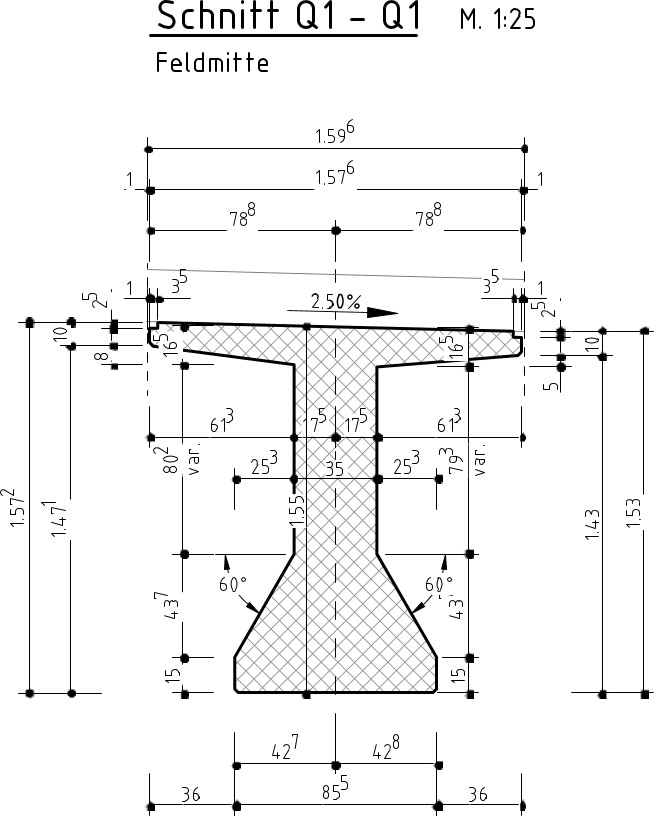

Für den Fertigteilträger kam ein gegliederter Querschnitt zum Einsatz, der zur Gewichtseinsparung im Feldbereich den Steg auf das Mindestmaß von 35 cm in der Dicke beschränkte und nur im Auflagerbereich zur Verankerung der Spannglieder sich horizontal auf 85 cm aufweitete. Die Vorspannung besteht aus einer Kombination von 46 Litzen St 1660/1860 im direkten Verbund und zwei Litzenspanngliedern L 27 der Güte St 1660/1860 mit nachträglichem Verbund.

Die Fußaufweitung zur Aufnahme der Spannlitzen wurde an der Oberseite mit einer Mindestneigung von 60° gegenüber der Horizontalen ausgeführt (Bild 2), damit eine einwandfreie Entlüftung bei der Verdichtung des Betons gewährleistet ist und Betonierfehler zuverlässig verhindert werden. Mit dieser Querschnittsgestaltung kommt man wieder zu bewährten Lösungen zurück, modifiziert diese jedoch so, dass die beobachteten Unzulänglichkeiten der Vergangenheit, z. B. mangelhafte Verdichtung der Fußaufweitung, vermieden werden. Zugleich sichert das dichte Gefüge eines Hochleistungsbetons einen besonders hohen Chlorideindringwiderstand verbunden mit einer sehr geringen Chloridmigration, so dass eine verbesserte Dauerhaftigkeit von Trägern mit Fußaufweitung auch im Sprühnebelbereich von Autobahnbrücken gegeben ist.

Quelle: Echterhoff

Zur Einbindung der Fertigteilträger in die monolithischen Endquerträger wurden die Seitenflächen mit einer Schubverzahnung ausgeführt (Bild 3).

Quelle: Echterhoff

Hybridkappen aus Carbonbeton

Eine zweite Neuerung, die bei diesem Pilotbauwerk zum Einsatz kam, ist die Verwendung von selbsttragenden Hybridkappen aus Carbonbeton. Hybridkappen zeichnen sich dadurch aus, dass diese bereits auf den Randträgern montiert zusammen mit dem Fertigteil eingehoben werden und als verlorene Schalung für die späteren Brückenkappen dienen. Dadurch entfällt der Auf- und Abbau von Kappenschalung, was nachträgliche Arbeitsschritte einspart (Bild 4).

Quelle: Echterhoff

Vor allem aber entfaltet die Carbonbetonschalung bereits im Bauzustand eine gewisse Tragwirkung, weshalb die hybride Kappenschalung als Träger eines im Bauzustand wirksamen Geländers und falls elektrifizierte Bahngleise unterführt werden auch eines Berührungsschutzes dient. Somit steht ein Absturz- und Berührungsschutz ohne zusätzliche Bauteile oder Arbeiten bereits in der Bauphase zur Verfügung, der ohne weiteres Nachrüsten zugleich das Geländer und ggf. Berührungsschutz für das fertige Bauwerk bildet. Der Aufbau von späteren Lärmschutzwänden kann ebenfalls so realisiert werden (Bild 5).

Wurde seinerzeit in den ersten Entwicklungsschritten die äußere Schalhaut der Hybridkappe aus Stahlblechen gefertigt, konnte nunmehr Carbonbeton dafür eingesetzt werden. Bei Carbonbeton besteht die eingelegte Bewehrung aus gegenüber Korrosion unempflindlichen Carbonfasergelegen, so dass die Wandungsdicken der Schalhaut nicht nur recht dünn ausfallen konnten, sondern dass damit auch Korrosionserscheinungen an den Kappenaußenseiten bei kleinen Beschädigungen sicher vermieden werden.

Quelle: Echterhoff

Unterbau

Die Widerlagerwände bestehen aus paarweise angeordneten, wandhoch ausbetonierten Halbfertigteilplatten, die als verlorene Schalung eine hochwertige Sichtbetonqualität bieten. Die Ortbetonfüllung spannt sich in die Wandfundamente ein und trägt zu einer Lastverteilung innerhalb der Wand bei. Während der Betonage der Widerlagerwand sorgen aufgeklebte Bitumenbänder an den Innenseiten der Halbfertigteilplatten für die notwendige Dichtigkeit, während die Sichtfugen an der Ansichtsfläche der erhärteten Wand durch eingeklemmte Sichtfugenbänder überdeckt werden. Ein monolithischer Kopfbalken schließt die Widerlagerwände nach oben hin ab und bildet die Auflagerbank für die Endquerträger. Auf eine vorbetonierte Unterlage werden die Spannbetonfertigteilträger letztlich aufgelegt und zu einem monolithischen Endquerträger vergossen.

Die Flügel bestehen aus ca. 1 m dicken, stehenden Vollfertigteilen, die auf eine vorbereitete Gründungsebene aufgestellt und ausgerichtet werden. Über Klappbewehrung spannen sie sich rückwärtig in einen nachträglich anbetonierten Winkelschenkel ein und formen so einen L-Winkel, der später eingeschüttet wird. Bewehrte Mörtelschlösser zwischen den Fertigteilen sichern ein gleichmäßiges Verformungsverhalten der Elemente gegenüber Erddruck. Erdseitig aufgeklebte Bitumenbänder sorgen an den Fugen für die notwendige Abdichtung im Bereich der Hinterfüllung.

Bauzeit

Mit einer Gesamtbauzeit von 55 Tagen inkl. zweier Wochenendvollsperrungen (je eine Sperrung für den Abbruch des Bestandsbauwerks und Montage der neuen Brückenträger) war der unterführte Autobahnverkehr nur minimal belastet. Erfolgt die Fertigung des Brückenüberbaus in Seitenlage mit anschließendem Einfahren auf SPMT ließe sich die Gesamtbauzeit weiter reduzieren.

Daten zum Bauwerk

- Spannbetonfertigteilträger aus einem Hochleistungsbeton C 80/95; Zustimmung im Einzelfall (ZiE) für den Einsatz von C 80/95,

- Statisches System: Einfeldträger mit einer Spannweite von 44,77 m (stützenfreie Überbrückung eines 6-streifigen BAB-Querschnittes möglich),

- Kreuzungswinkel 79,6 gon,

- Biegeschlankheit im Feld L/26.

Projektbeteiligte

- Bundesministerium für Digitales und Verkehr,

- Autobahn GmbH des Bundes,

- König und Heunisch Planungsgesellschaft mbH Dortmund,

- Echterhoff Bauunternehmen.